Työn tuottavuuden parantaminen on tuotannollisen toiminnan kehittämisen keskeinen tavoite. Metallin 3D-tulostuksen avulla otetaan pitkiä tuottavuusloikkia. Tapoja tähän on monia; tällä kertaa puhumme asennustyökaluista.

Kun kaupalliset työkalut ovat liian isoja tai jättävät muuten toivomisen varaa, voimme tulostamalla tehdä mihin tahansa työvaiheeseen käteen käyvän ratkaisun, jolla työ sujuu nopeasti ja vaivattomasti. Toteutus onnistuu kustannustehokkaasti yksittäiskappaleista pieniin tai suuriin sarjoihin.

No kestävätkö nämä tulostetut, keveät työkalut? Sekin käy selville seuraavasta artikkelistamme.

Tulostetuille työkaluille on tarvetta

Onko asennuslinjallasi iloinen tekemisen meininki vai säestääkö työntekoa sadattelu ja tyytymätön mutina? Onko työkaluihin satsattu jo pitkä penni, mutta silti työ takkuaa? Vaatiiko työn tekeminen joka päivä energiaa kuluttavaa, mahdottoman tekemistä mahdolliseksi?

Haastavia kohteita löytyy monilta teollisuuden aloilta ja hyvin monenlaisilta asennuslinjoilta, matka-asennuskohteista puhumattakaan. Muun muassa hydraulilohkojen letkuliitäntöjen kiristämiseen voi olla vaikea löytää täysin soveltuvia vakiotuotteita kaupan hyllystä. Tyypillinen ongelma kiristystyökaluissa on liian suuri leukahalkaisija; työkalulla ei vain mahdu kiristämään sitä mitä pitäisi ja siten kuin pitäisi.

Räätälöidyn tuotteen valmistaminen voi tuntua kalliilta ja työläältä, mutta päivittäisestä turhautumisesta ja tuottavuuden nakertajasta on tärkeää päästä eroon. On siis aika suunnitella sutjakampi, tarpeeseen käyvä työkalu, poistaa aikavarkaat ja tuoda iloinen meininki asennustyöhön.

Työkalun mitoitus tehdään huolella

Työkalujen mitoitus vaatii huolellista tarkastelua, onhan usein kyseessä myös tuvallisuusseikat. Ratkaisu kulloiseen käyttökohteeseen syntyy muodon, mittojen, materiaalin ja lämpökäsittelyn kokonaisuudesta.

Työkaluteräs (MS1) on yleinen työkaluissa käytettävä materiaali. Sen lujuus ja kovuus riittävät myös vaativiin käyttökohteisiin. Paikkansa on myös esimerkiksi ruostumattomalla teräksellä, alumiinilla ja titaanilla. Materiaalin valintaa on tarkasteltu oppaassamme ”Osuva materiaalivalinta moninkertaistaa hyötysi” ja kustakin materiaaleista löydät tarkempaa tietoa materiaalisivuiltamme.

Samaan aikaan on viisasta pyrkiä tuottamaan mahdollisimman kevyt ja pieni ratkaisu; sen lisäksi, että itse kehitystarve perustuu kokoon ja mahtumiseen, myös ergonomia ja työkalun valmistuskustannus riippuvat ratkaisun lopullisesta koosta ja painosta.

Asiakasratkaisu, joka optimoitiin simuloimalla

Edellä kuvatut vakiotyökalujen sopimattomuudesta johtuvat haasteet ovat yhdenpitävät asiakkaamme lähtötilanteen kanssa. Metallitulostuksen mahdollisuuksista esimerkillisen tietoinen asiakkaamme lähti hakemaan ongelmaansa ratkaisua Delvan kanssa.

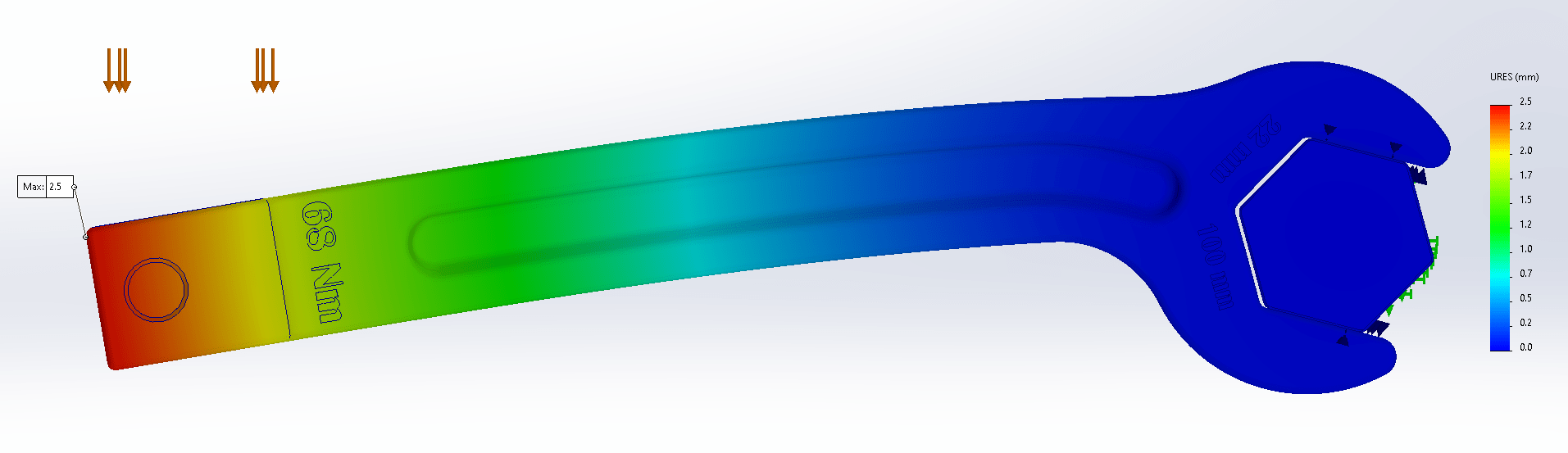

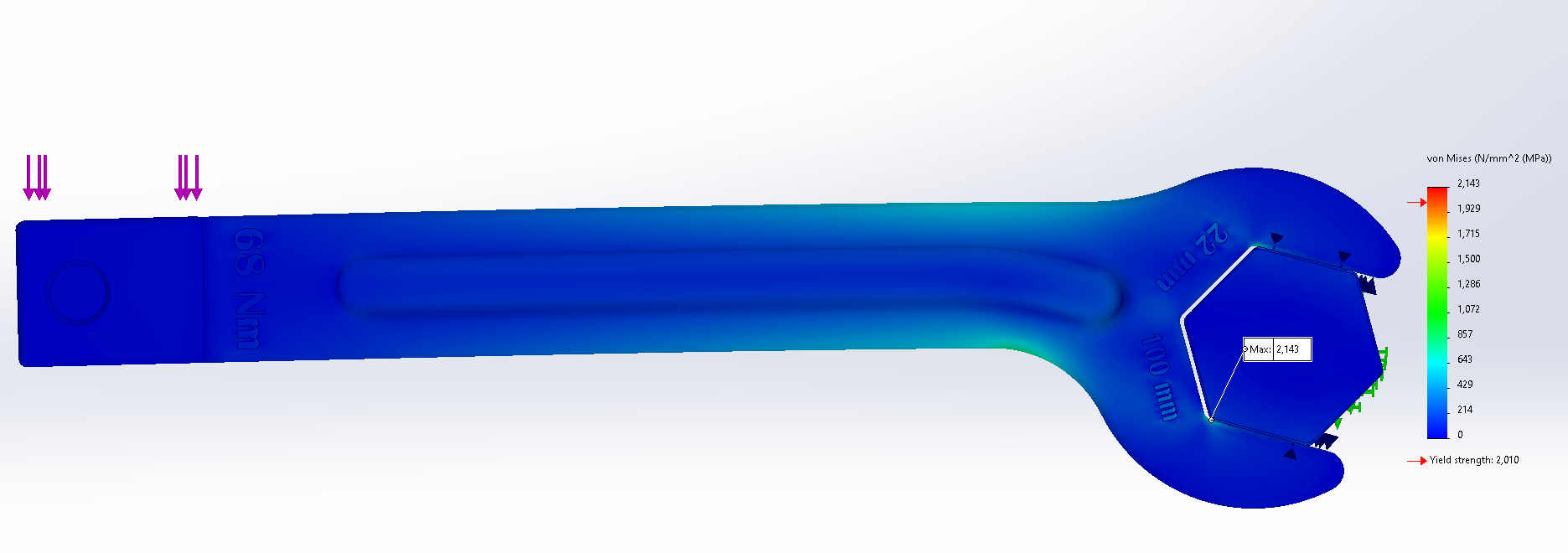

Työkalun mitoituksen vaatimukseksi asetettiin minimissään kolmen varmuuskerroin työkalun nimelliseen vääntömomenttiin nähden.

Käytännössä mitoitus tapahtui kuitenkin kiristysleukojen jäykkyysvaatimuksen pohjalta, ja vääntömomentin osalta varmuudeksi tuli esimerkkitapauksessa reippaasti yli viisi eli vasta yli viisinkertainen vääntömomentti suhteessa työkalun nimelliseen momenttiin aiheutti tehdyssä simuloinnissa sekä sittemmin testissä kappaleen murtumisen.

Murtuminen ei ollut yllätys, sillä simulaatio näytti hyvin tarkasti momentin sekä paikan, josta työkalu kuormaa lisättäessä lopulta hajoaisi.

Tulostettu työkalu kestää

Me Delvalla emme riko tavaroita huviksemme tai huvittaaksemme, mutta kokeileva luonteemme kyllä innostuu ja huvittuu kaikenlaisista ilmiöistä, joita testilaboratorioissa saadaan esille.

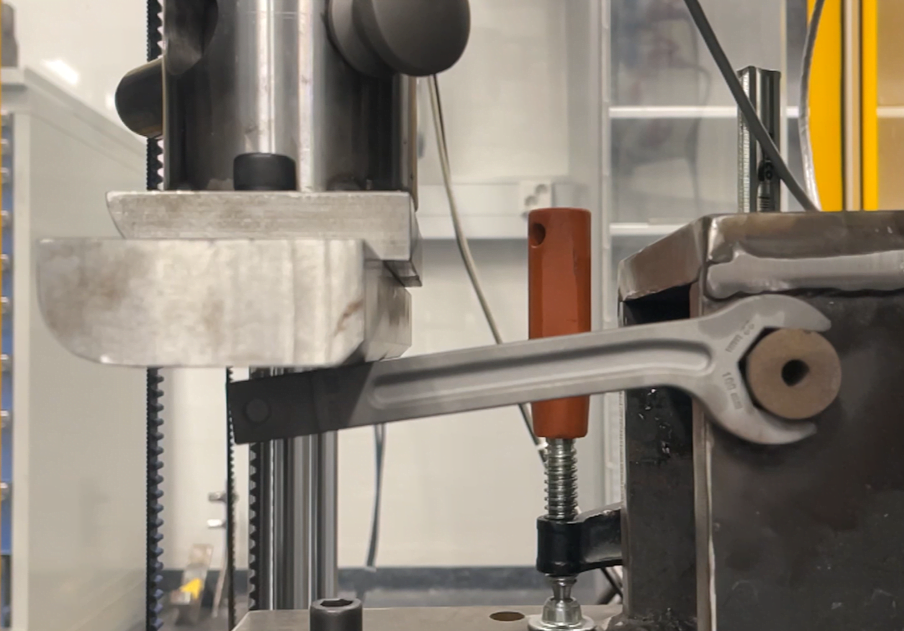

Edellä kuvattu työkalu testattiin ZwickRoellin Z250 -laitteella. Kyseinen testilaite on varsin joustava ja soveltuu myös yksittäisten kappaleiden testaukseen. Oheisesta hidastetusta videosta näet omin silmin, miten leuka murtuu – ja tämän se siis teki yli viisinkertaisella momentilla nimelliseen nähden. Voimme siis perustellusti todeta, että siro ja kevyt metallitulostettu työkalu on oiva työkalu kovaan käyttöön.

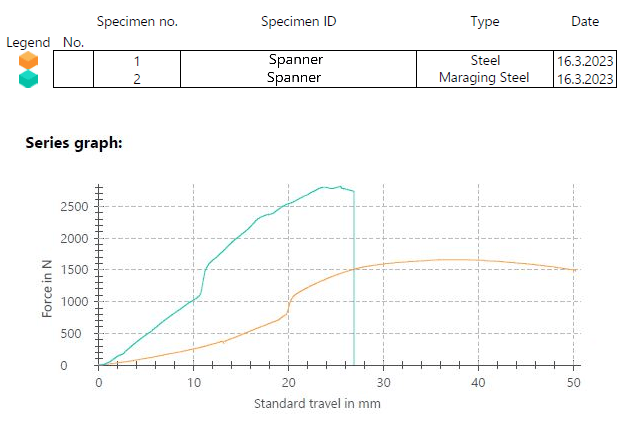

Oheisesta vetokäyrästä voidaan nähdä, että MS1 työkaluteräksestä tulostettu kiintoavain ottaa kaksinkertaisesti voimaa vastaan pienemmillä muodonmuutoksilla kuin kaupallinen vakiotuote.

Työkaluteräksestä tulostettu työkalu käsittelee paljon voimaa vähäisillä muodonmuutoksilla.

Mahdollisuudet kertautuvat

Kun vauhtiin on päästy, on parasta laittaa hyvä kiertämään. Onnistumisia voidaan toteuttaa sarjana erikokoisia, räätälöityjä työkaluja, tuottaa sarjoja niin kokoonpanolinjoille kuin huoltotoimen käyttöön reissun päälle – mahdollisuuksien rajana on vain mielikuvitus.

Laskenta ja simulointi ja haluttaessa myös testaus ovat metallitulostuksen kanssa käyttämiämme menetelmiä, näillä pääsemme optimaalisiin ratkaisuihin nopeasti ja riskittömästi. Ja kokemus tuo rohkeutta hakea ratkaisuja, siksi kokeilemaan kannattaa lähetä nopeasti. Jokaisella organisaatiolla on omat kehityspolkunsa ja prosessit. Moni yritys on todennut parhaiden kehitysideoiden työkaluihin tulevan työn parhaiten tuntevilta, eli tekijöiltä itseltään. Onkin tärkeä löytää innostava ja turvallinen ilmapiiri ideoida ja kehittää, metallitulostuksella lennokkaatkin ideat saadaan toteutettua.

Delva on kumppanisi tavalla, joka tukee toimintaasi parhaiten. Tulostamme valmiit mallisi, kehitämme mallejasi edelleen tai lähdemme yhdessä kanssanne liikkeelle alusta alkaen. Sinä päätät. Keskustele kanssamme sinun tarpeistasi, haetaan räätälöidyillä työkaluilla yrityksellesi tuottavuusloikka.

Lisätietoja: eetu.kivirasi@delva.fi, +358 50 336 8766