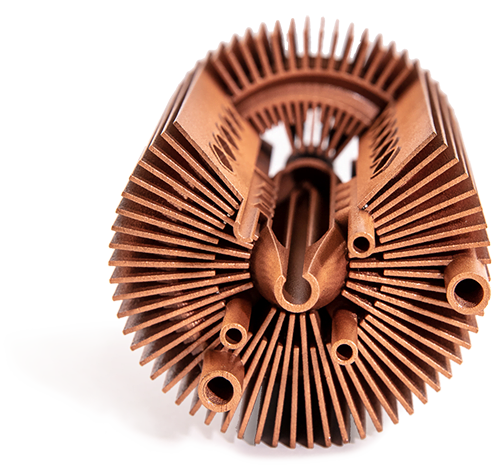

Kupariset 3D-tulosteet

+

Hyödynnä kuparia kriittisissä lämmönsiirtosovelluksissa. Erinomainen lämmön- ja sähkönjohtavuus tekevät kuparista mielenkiintoisen materiaalin erilaisiin teollisiin sovelluksiin.

Kupari

Metallin 3D-tulostus on lämmönhallinnan tulevaisuus: 3D-tulostetut osat mahdollistavat ennennäkemättömiä geometrioita lämmönhallintajärjestelmissä parantaen sekä toiminnallisuutta että lämmönsiirtoa.

Tulostetusta kuparista tekevät muodonvapauden lisäksi mielenkiintoisen vaihtoehdon erilaisiin teollisiin sovelluksiin sen erinomainen lämmön- ja sähkönjohtavuus. Tulostettua kuparia on hyödynnetty menestyksekkäästi lämmönvaihtimien lisäksi induktiokäämeissä, elektroniikassa, sähkökosketustekniikan komponenteissa sekä muissa sovelluksissa, jotka vaativat maksimoitua johtavuutta. Kuparista on tulostettu jopa rakettimoottoreiden osia.

Tyypilliset sovellukset:

Sähkömoottorit

Induktorit

Erilaiset teollisuuden sovellukset, jotka vaativat erinomaista johtavuutta

Ominaisuudet:

Kaupallisesti puhdas kupari (> 99,95% puhtaus)

Erinomainen sähkön- ja lämmönjohtavuus

Materiaaliominaisuudet

Delva käyttää metallijauheita, jotka on suunniteltu ja testattu käytettäviksi EOS:n 3D-tulostimissa. Kaikilla EOS-jauheilla on tarkastustodistus (standardin EN 10204 mukaan, tyyppi 3.1), josta käyvät ilmi sekä jauheen että tietyllä konetyypillä ja sille määritetyllä prosessilla valmistettujen testikappaleiden testitulokset.

3D-tulostettu kupari

Delva käyttää EOS:n kuparijauhetta, joko 99,9% kuparia tai erittäin puhdasta (99,95%) kuparia.

3D-tulostetulla kuparilla on useita vahvuuksia: kappaleen suorituskyky paranee hyödyntämällä suunnittelussa epälineaarisia ja kartiomaisia geometrioita rakenteiden ulokkeissa, kuten evissä, siipiterissä, kapillaareja siirtävissä rakenteissa, lämpöputkissa ja konformisissa sisäisissä kanavissa. Muodonvapaus mahdollistaa myös osien yhdistämisen, jonka avulla voidaan säästää aikaa, rahaa, valmistettavien osien määrää, tuotantoa ja kokoonpanoa – unohtamatta merkittäviä mahdollisuuksia saavuttaa painon- ja tilansäästöjä tulostamista varten muotoilluilla ja suunnitelluilla osilla.

Perinteisiin menetelmiin perustuvan, monimutkaisen geometrian omaavien lämmönvaihtimien tuotanto on haastavaa ja aikaa vievää. Tulostamisen avulla rakennamme komponentit lisäämällä materiaalia vain sinne, missä sitä tarvitaan optimoitujen, kevyiden, mutta monimutkaisten osien toteuttamiseksi.

Tulostuksessa Delva käyttää tarkasti määritettyä prosessia, joka tarjoaa optimaalisen yhdistelmän parametreja (esim. laserteho, kerroksen paksuus jne.). Näin varmistetaan, että tavoitellut ominaisuudet saavutetaan poikkeuksetta aina.