Teollisuuden sovellukset vaativat tyypillisesti varsin suorituskykyisiä komponentteja. Joissakin tapauksissa klassinen materiaaliominaisuuksien yhdistelmä ei riitä, vaan tarvitaan jokin erityinen ominaisuus. Voimme räätälöidä 3D-tulostettuja materiaaleja niiden käyttötarkoitusta varten. Tämä vaatii kuitenkin huolellista harkintaa ja perehtymistä.

Teollisissa sovelluksissa tarvitaan tyypillisesti varsin suorituskykyisiä komponentteja. Yleisesti voidaan sanoa, että metallitulosteiden ominaisuudet ovat samaa tasoa kuin perinteisesti valmistettujen osien, usein jopa parempia. Laadukkaiden jauheiden ja 3D-tulostimien yhdistelmä sekä näitä kahta varten suunnitellut tulostusparametrit tuottavat tasalaatuisia, luotettavia ja toistettavia komponentteja.

”Joissakin tapauksissa klassinen materiaaliominaisuuksien yhdistelmä ei riitä,vaan sen sijaan voidaan vaatia jokin erityinen ominaisuus materiaalille.”

Joissakin tapauksissa klassinen materiaaliominaisuuksien yhdistelmä ei riitä, vaan sen sijaan voidaan vaatia jokin erityinen ominaisuus materiaalille.

Valmiita ratkaisuja on harvoin olemassa, mutta tilanne voidaan ratkaista teoreettisen arvioinnin, siihen perustuvan toteutuksen ja lopulta kattavan testauksen kautta. Prosessimuutoksella voi kuitenkin olla laajempia vaikutuksia materiaaliin. Uteliaisuuden on siis kuljettava käsi kädessä vastuullisuuden kanssa.

Me Delvassa olemme tutkineet, testanneet ja todenneet, että erilaisilla lämpökäsittelyillä voidaan muuttaa 3D-tulostettujen materiaalien ominaisuuksia. Näin suorituskykyä voidaan säätää käyttötarkoitukseen sopivaksi.

Tiedonhalu ja asiakkaiden tarpeet ohjaavat tutkimustamme

Osien dynaaminen väsymiskestävyys on kriittinen tekijä monissa teollisuussovelluksissa. Vaikka käytännön kokemukset 3D-tulostetuista metallikappaleista ovat hyviä, akateeminen tutkimus ja tietous ylipäätään on ollut jokseenkin suppeaa. Tämä koskee myös nikkelisuperseos Inconel 718:a, joka tarjoaa lujan, korroosiota ja kulutusta kestävän vaihtoehdon erilaisiin teollisiin sovelluksiin.

Tietyillä teollisuudenaloilla, kuten öljy- ja kaasuteollisuudessa, Inconel on hyödyllinen materiaali. Jotkin yleensä toivotut materiaaliominaisuudet, kuten materiaalin kovuus, eivät kuitenkaan välttämättä sovellu kyseisen teollisuudenalan standardeihin. Tämä voi rajoittaa näiden materiaalien käyttöä.

Tunnistetun yleisen tutkimuksen puutteen ja erään konkreettisen teollisuuden asiakassovelluksen innoittamana lähdimme muokkaamaan Inconelia pehmeämpään suuntaan lämpökäsittelyn avulla. Tavoite oli tärkeää saavuttaa vaarantamatta väsymiskestävyyttä. Halusimme todentaa Inconel 718:n väsymiskestävyyden sovelluskohtaisesti räätälöidyn lämpökäsittelyn jälkeen sekä sen, miten se eroaa väsymiskestävyydestä materiaalilla, jolle on tehty tavanomainen lämpökäsittely.

Materiaali täyttää vaatimukset

Edellä mainituista syistä Delva käynnisti maisterin opinnäytetyön. Työn nimi ”Tutkimus Inconel 718:n väsymisominaisuuksista ja lämpökäsittelyn vaikutuksesta ominaisuuksiin” puhuu puolestaan. Mikko Paavilainen Tampereen yliopistosta teki tutkimuksen, ja professori Pasi Peura ja Delvan teknologiajohtaja Markku Lindqvist ohjasivat projektia.

Markku Lindqvist on tyytyväinen tutkimuksen tuloksiin. Testit vahvistivat, että tulostettu Inconel 718 -materiaali on tasaisen laadukasta ja sen vaste sykliseen rasitukseen eri amplitudilla on ennustettavissa.

Markku korostaa myös, että tulokset tukevat määrätietoista pyrkimystä kehittää räätälöityjä materiaaliominaisuuksia teollisiin sovelluksiin muunnettujen lämpökäsittelyjen avulla. Laajoja testejä tehdään vielä lisää, mutta alustavat tulokset ovat rohkaisevia; tuloskäyrien mukaan materiaali, jonka ominaisuuksia muutimme epätyypillisellä lämpökäsittelyllä, täyttää vaatimukset dynaamisen kuormituksen osalta.

Seuraavassa Mikko Paavilainen kertoo tutkimuksesta, sen keskeisistä tuloksista ja johtopäätöksistä.

Kiitämme Mikkoa erinomaisesta yhteistyöstä, omistautumisesta ja määrätietoisesta työstä metallin lisäävän valmistuksen hyödyntämisen edistämiseksi teollisissa sovelluksissa.

Tutkimus Inconel 718:n väsymisominaisuuksista ja lämpökäsittelyn vaikutuksesta ominaisuuksiin

Mikko Paavilainen

Metallin 3D-tulostuksen monimutkaisuuden vuoksi alalla toimivan yrityksen on tärkeää ymmärtää prosessin ja siihen liittyvien parametrien lisäksi myös materiaaleja, joiden kanssa se työskentelee, sekä eri jälkikäsittelyjen vaikutukset. Verrattuna valun kaltaisiin valmistusmenetelmiin AM-osien valmistajille siirtyy entistä suurempi vastuu.

Tässä työssä päähuomio kiinnitettiin Inconel 718 -superseoksen väsymisominaisuuksiin, tarkemmin sanottuna lämpökäsittelyn vaikutukseen tulostettuun materiaaliin syklisen rasituksen alaisena ja eri tavoin käsiteltyjen kappaleiden väsymiskestävyyksien eroihin.

Jotta kokeisiin käytetyt resurssit saatiin pidettyä kohtuullisella tasolla, sovittiin valmistettavan yksi erä identtisiä näytteitä EOS M290 -laitteella EOS:n vakioprosessiparametreilla. Näytteet jaettiin kahteen osaan, joille kummallekin tehtiin erilainen lämpökäsittely. Toinen osa läpikävi EOS:n suositteleman käsittelyn, kun taas toinen ryhmä sai uudenlaisen käsittelyn.

Yksi uudenlaisen käsittelyn tavoitteista oli vähentää pinnan kovuutta. Tämä voi heikentää joitakin mekaanisia ominaisuuksia, mutta tässä tapauksessa kiinnostuksen kohteena oli väsymiskestävyys.

Kokeissa haluttiin käyttää muokkaamatonta tulostettua pintaa, joka voi heikentää metallimateriaalien väsymisominaisuuksia, koska tässä tapauksessa keskittyneiden jännitysalueiden määrä kasvaa. Näin on erityisesti AM-valmistettujen osien kohdalla, koska sulan altaan dynamiikkaa voidaan hallita vain rajoitetusti rakennekerroksen uloimmassa reunassa.

Pinnanlaatua voidaan usein suhteellisen helposti parantaa yksinkertaisemmissa osissa, joissa ei ole onttoja rakenteita tai monimutkaisia sisäisiä kanavia. Jos kappaleessa on vaikeasti käsiteltäviä muotoja, sisäpintojen hienosäätö voi olla vaikeaa ja kallista. Siksi on erittäin hyödyllistä ymmärtää materiaalin käyttäytymistä epäoptimaalisissa olosuhteissa. Ymmärryksen rakentaminen on syy siihen, että näissä kokeissa käytetään käsittelemätöntä pintaa.

Kokeet ja tulokset

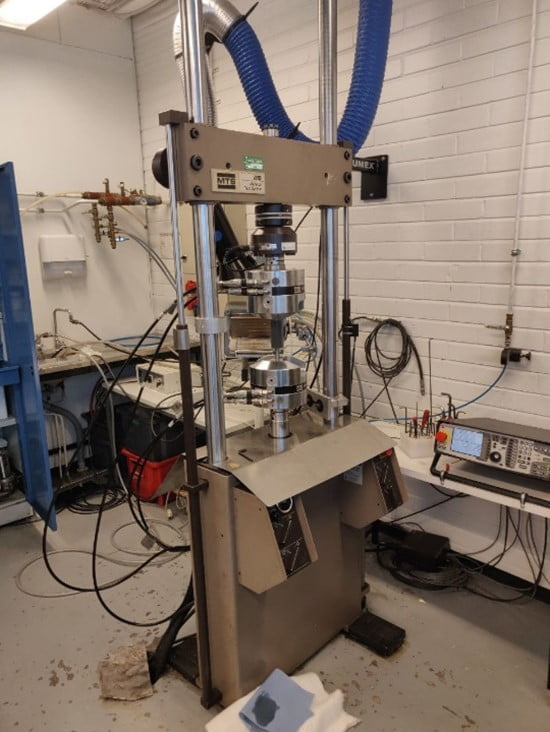

Väsytyskokeet suoritettiin Tampereen yliopiston Hervannan kampuksella MTS 810 servohydraulisella koelaitteella. Ensin tutkittiin vetomurtolujuus (UTS, ultimate tensile stregth) tulevan väsytyskokeen standardin asettamiseksi, ja arvoksi saatiin noin 1350 MPa. Väsytyskokeet suoritettiin sitten tietyillä osuuksilla UTS:stä käyttämällä veto-vetomenetelmää kuormitussuhteen R ollessa 0,1.

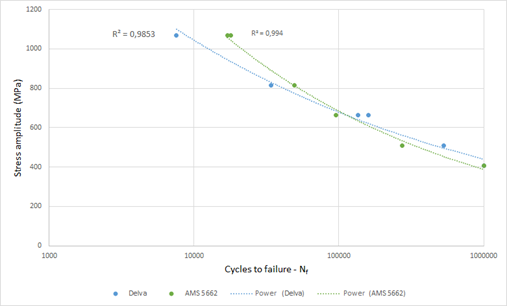

Väsytyskokeiden tulokset osoittautuivat mielenkiintoisiksi. Vertailulämpökäsitellyn Inconel 718:n väsymiskestävyys oli huomattavasti parempi, kun siihen kohdistettiin suuri rasitusamplitudi, ja Nf oli yli kaksinkertainen verrattuna muutettuun lämpökäsittelyyn. Pienemmillä jännitysamplitudilla uudenlainen käsittely osoitti kuitenkin poikkeuksetta parempaa väsymiskestävyyttä kuin vertailukäsittely. Kohta, jossa molemmat käsittelyt ovat väsymiskestävyydeltään samanarvoisia, on noin 700 MPa:n jännitysamplitudin kohdalla.

Huomionarvoista on myös se, että tulosten yhdenmukaisuus oli yllättävää. Koska väsyminen on todennäköisyysperusteinen ilmiö ja koska käytettiin käsittelemätöntä pinnanlaatua, odotettiin, että havaituissa väsymiskestoissa olisi huomattavaa vaihtelua. Kaikki tulokset kuitenkin asettuivat hyvin lähelle ennustettavaa linjaa, ja R2-arvot olivat korkeat. Suhteellisen pienen otoskoon huomioiminen on kuitenkin tärkeää, joten tulokset ovat lupaavia mutta eivät lopullisia.

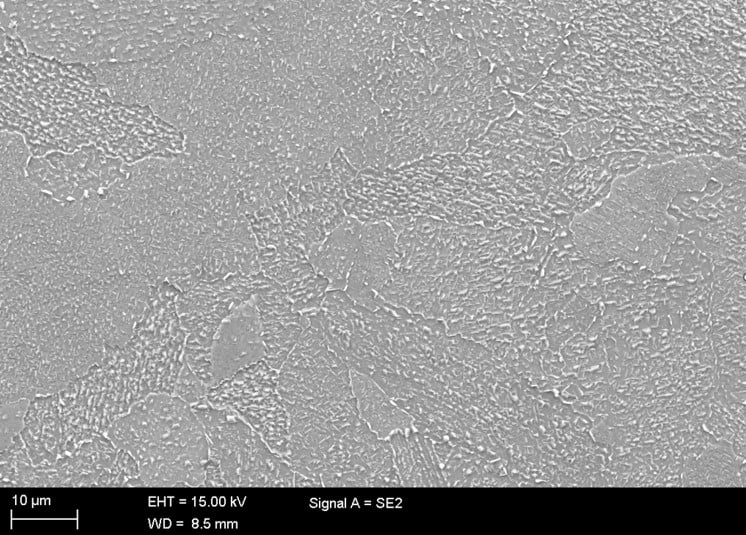

Jos johtopäätökset materiaalin laadusta olisi tehtävä pelkästään väsymiskestävyysarvojen perusteella, tulokset viestisivät hyvää tilannetta. Yhdistettynä pyyhkäisyelektronimikroskoopilla (SEM) saatuihin kuviin materiaalin rakenne ja koostumus ovat toivottavia. Kuvat osoittivat AM-menetelmällä valmistetulle metallimateriaalille tyypillisen mikrorakenteen, jossa sulanaltaan reitti vaikuttaa voimakkaasti rakeiden jähmettymiseen. Suuremmassa suurennoksessa rakenne oli todella hyvin homogeeninen. Lisäksi vikoja oli havaittavissa hyvin vähän. Huokoisuus, jota voitiin havaita, oli kooltaan noin mikronin luokkaa.

Päätelmät

Koska tuloksiin vaikuttavat merkittävästi useat muuttujat, suora vertailu muihin tutkimuksiin voi olla vaikeaa väsymiskestävyyttä analysoitaessa. Tässä tapauksessa tutkimuksen tarkoituksena ei ollut todistaa valmistettujen kappaleiden mekaanisten ominaisuuksien paremmuutta, minkä vuoksi käytettiin as-built-pintaa, vaan ymmärtää materiaalia paremmin.

Tältä osin koe onnistui hyvin. Testit osoittivat, että valmistettu Inconel 718 -materiaali oli tasaisen laadukasta ja reagoi ennustettavasti sykliseen rasitukseen eri amplitudilla. Lämpökäsittelyn vaikutus osoittautui huomattavaksi ja tutkimisen arvoiseksi. Uusi käsittely ei syrjäyttänyt vertailukäsittelyä, mutta osoitti toivottavia ominaisuuksia joihinkin sovelluksiin.

Lisätietoja:

Markku Lindqvist,

+358 50 522 5016

Tai varaa konsultaatioaika täältä.