Metallitulosteet lämpökäsitellään lähestulkoon aina. Käsittelyillä poistetaan kappaleeseen tulostuksen aikana muodostuneet sisäiset jännitykset sekä muutetaan tarpeen mukaan kappaleen mikrorakennetta. Mikrorakenteen muutoksella haetaan tiettyjä ominaisuuksia, joita ovat teollisessa käytössä olevilla komponenteilla useimmiten kovuus, lujuus, sitkeys ja kulutuskestävyys.

Mahdollisuuksia parantaa

Jännityksenpoistohehkutus soveltuu ja tehdään kaikille kappaleille. Kappaleet käyvät uunissa pääasiassa ennen sahausta. Tällöin ne ovat vielä kiinni tulostusalustassa. Parannettuja ominaisuuksia haetaan muuttamalla mikrorakennetta muun muassa liuotuksella ja vanhennuksella. Molemmat käsittelyt parantavat kappaleen lujuutta. Liuotus homogenisoi materiaalia ja parantaa sen faasirakennetta. Vanhennus nostaa lujuuden lisäksi kovuutta, kunnes kullekin materiaalille tyypillisen lämpötilan ja ajan funktiona siirrytään jossain vaiheessa ylivanhenemisen puolelle. Tällöin kappaleen ominaisuudet alkavat muuttua pehmeämpään suuntaan.

Tulosteiden lämpökäsittelyssä tavoitellaan samoja ominaisuuksia ja arvoja, kuin perinteisesti valmistetuille metallituotteille on standardeissa määritetty. Ominaisuudet saavutetaan lämpökäsittelysykleillä. Syklien määrittäminen pohjautuu samalla tavalla olemassa oleviin, perinteisesti valmistettujen kappaleiden standardeihin.

Me Delvalla näemme, että lämpökäsittelystandardit, kuten AMS 5662, toimivat tulosteille, mutta niitä voitaisi merkittävästi optimoida. Perinteisille materiaaleille ja materiaalivahvuuksille määritetyt käsittelyt voivat nimittäin olla kestoltaan hyvinkin pitkiä. Tulostus on valmistusprosessina erilainen ja tulostettu metalli poikkeaa rakenteeltaan jo valmiiksi perinteisestä. Lisäksi käytetyt materiaalivahvuudet ovat tyypillisesti tulosteissa huomattavasti perinteisiä keveämpiä.

EOS IN939

Jokin aika sitten EOS lanseerasi EOS IN939 -materiaalin. Tämä äärimmäisten lämpötilojen kuumaluja nikkeliseos saa perinteisesti hyvät materiaaliominaisuutensa standardin mukaisesti määriteltynä 50 tunnin lämpökäsittelysyklissä. EOSin optimointityön ansiosta tulosteille annettava 14 tunnin – eli alle kolmanneksella peruskäsittelystä olevalla – lämpökäsittelyllä saavutetaan aiempaa paremmat materiaaliominaisuudet. Tämä kehitystyö johtaa suoraan kustannusten ja ajan säästämiseen, ja kuten sanottu, parempaan tuotteeseen.

Kehittäminen vaatii paljon resursseja

Lämpökäsittelyn kehittäminen on tärkeää. IN939:n esimerkissä lämpökäsittelyä standardista muuttamalla lyhennettiin prosessiaikaa ja saavutettiin kappaleille paremmat ominaisuudet. Vastaavia esimerkkejä on muitakin. Kehitystyö vaatii paneutumista ja merkittävästi resursseja. On tärkeä tiedostaa, että riskit ovat olemassa ja että ominaisuudet voivat virheellisistä päätöksistä lämpökäsittelyssä myös merkittävästi heikentyä tavoitellusta. Yhteistyön lisäksi maltti on siis valttia.

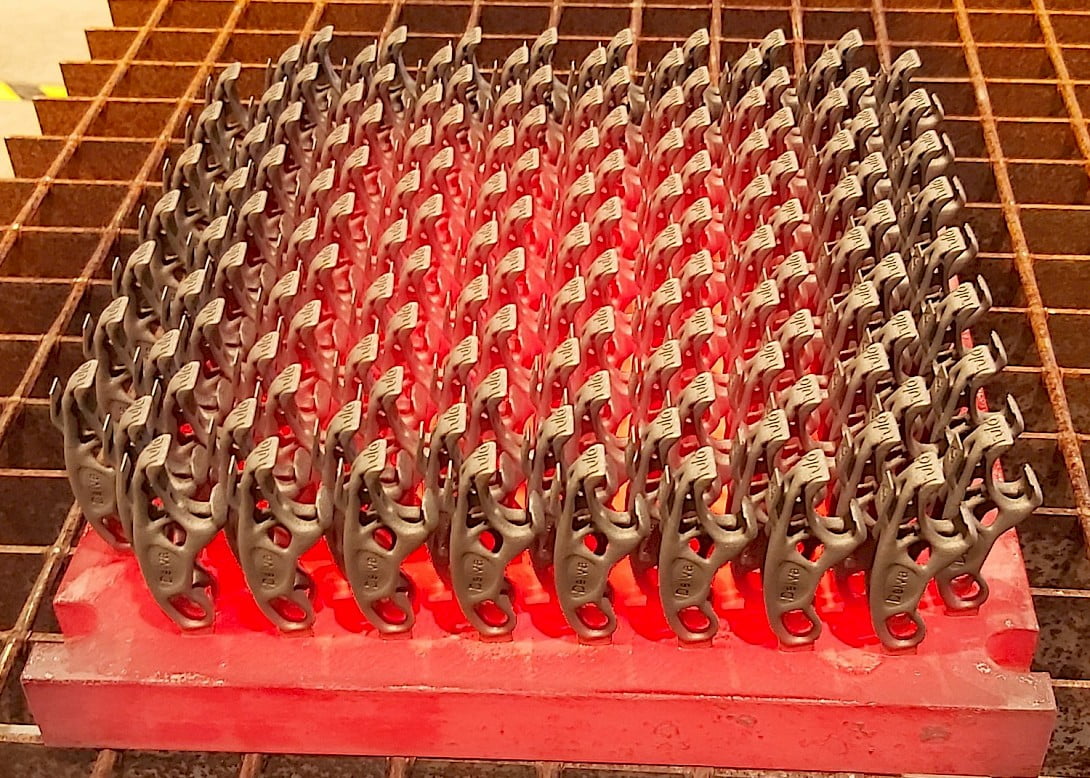

Me Delvassa kokeilemme, keskustelemme ja kehitämme osaamisverkostomme kanssa. Pyrkimyksenämme on entisestään lisätä tulostuksesta saatavaa hyötyä asiakkaillemme. Delva on erittäin tyytyväinen EOS Suomen Turussa tekemään kehitystyöhön ja EOS-tulostajien saamaan tukeen. EOSin väsymätön työ lämpökäsittelyjen optimoimiseksi näkyy Delvan arjessa aina parhaina mahdollisina ohjeistuksina ja asiakkaidemme komponenteissa optimoituina ominaisuuksina ja prosesseina.

Valmistusprosessi tavoitetilan pohjalta

Viestimme toistuvasti mietityn materiaalivalinnan merkityksestä. Tulostuksen materiaalit tulisi näkemyksemme mukaan valita komponentin tehtävän ja tarkoituksen pohjalta. Täten materiaalit voivat poiketa perinteisessä valmistuksessa käytetyistä. Myös niiden vaatimat lämpökäsittelyt voivat olla totutusta poikkeavia ja osoittautua varsin kalliiksi teettää. Delva pyrkii käyttämään lämpökäsittelyyn pääosin omaa uuniaan, sillä se on käytössä tuttu ja kustannustehokas. Lisäksi työvaiheeseen saadaan merkittävää joustoa. Itse tekeminen kehittää osaamista, selkeyttää vastuita kappaleiden ominaisuuksista sekä kuten edellä mainittu, säästää huomattavasti aikaa ja usein rahaa.

Tulosteiden lämpökäsittelyjen tehostamiseen investoiminen kannattaa. Kukapa ei haluaisi valmistaa nopeammin ja kustannustehokkaammin entistä parempia tuotteita. Asiakkaan tarve on meillä ohjaava, myös lämpökäsittelyssä. Ota meihin yhteys, keskustellaan sinun tarpeidesi mukaisista ratkaisuista.