Hyötyisitkö hapettumista ja korroosiota kestävästä materiaalista, joka toimii äärimmäisissä olosuhteissa, kuten korkeissa lämpötiloissa ja suurten mekaanisten kuormitusten alaisena? Oletko ajatellut Inconelia? Me Delvassa olemme erittäin hyviä Inconelin tulostamisessa ja tämän erinomaisen materiaalin hyödyntämismahdollisuuksien löytämisessä.

Monissa sovelluksissa korroosionkestävyys on erittäin tärkeää. Ruostumaton teräs 316L on monille tuttu valinta. Se sisältää vähintään 10,5 % kromia, joka muodostaa tuotteen pintaan itsekorjautuvan oksidikerroksen. Materiaali soveltuu tulostukseen – ja on erinomainen valinta monissa sovelluksissa. On kuitenkin olemassa vaihtoehtoja, joita kannattaa harkita.

Me Delvassa haluamme muistuttaa, että Inconel 718, Inconel 625 ja HX, kaikki nikkeliseoksia, ovat oivia vaihtoehtoja ruostumattomalle teräkselle. Tämä siksi, että tietyt keskeiset ominaisuudet ovat Inconeleilla parempia kuin 316L:llä.

Jälkimmäisissä luvuissa käsittelemme myös Inconel 939:ää, joka on Inconel-superseosten kuninkaallinen.

Inconelit ovat hyviä esimerkkejä materiaaleista, joita kannattaa ajatella laatikon ulkopuolella.

Inconelien suoritusarvot

Inconel 718:n myötölujuus on noin 1200 MPa, Inconel 625:n myötölujuus on 650 MPa ja 316L:n vain 250 MPa.

Ruostumattomille teräksille käytetään usein PRE-lukuja (Pitting resistance equivalent number), joilla määritetään kestävyys pistekorroosiota vastaan. Ominaisuus perustuu sen kemialliseen koostumukseen. Yleensä mitä suurempi luku on, sitä parempi on seoksen korroosionkestävyys kloridiliuoksissa.

Korroosionkestävyyden PRE-luku on 52 sekä Inconel 625:lle että HX:lle, 29 Inconel 718:lle ja 26 ruostumattomalle 316L:lle.

Inconelista kustannushyötyä

Inconel-superseosten tulostuskustannukset ovat samankaltaiset kuin ruostumattomalla teräksellä, jopa alhaisemmat, kun hyödynnetään materiaalin suorituskyky täysimääräisesti. Paremman suorituskyvyn ansiosta voimme nimittäin suunnitella kevyempiä rakenteita, mikä tarkoittaa vähemmän tulostettua materiaalia ja siten pienempiä kustannuksia.

Inconelin kestävyys on erinomainen. Se pidentää käyttöikää ja alentaa näin kustannuksia entisestään.

Inconel ja perinteiset valmistusmenetelmät

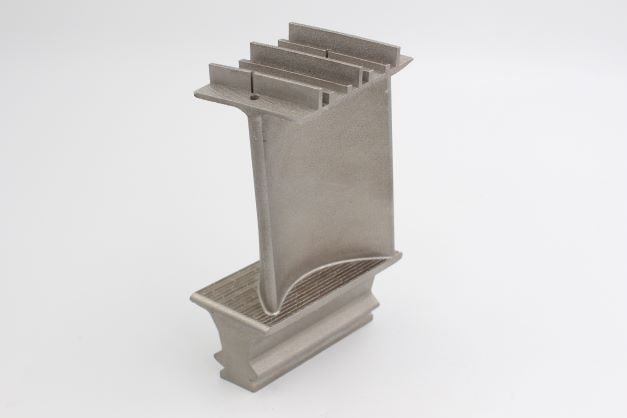

Inconel 718:sta tulostetut osat ovat lähes 100-prosenttisen tiiviitä ja niillä on samat materiaaliominaisuudet kuin perinteisesti valmistetuilla Inconel-osilla.

Inconel tunnetaan hieman haastavasta hitsattavuudestaan. Delva tutkii hitsattavuutta erityisesti erilaisten materiaaliparien osalta. Parempi hitsattavuus mahdollistaa superseosten liittämisen muihin, tavanomaisempiin materiaaleihin. Esimerkiksi perusrakenne voidaan tehdä 316L:stä, tulostaa kriittisiä ominaisuuksia omaava osa Inconelista ja yhdistää nämä kaksi hitsaamalla.

Inconel-luokasta riippuen myöskään sen koneistus ei ole suoraviivaista. Tulostaminen itsessään vähentää koneistuksen tarvetta, koska kappaleet ovat usein riittävän hyviä jo tulostettuina. Aina on kuitenkin tiettyjä alueita, kuten tiivistepintoja, jotka on koneistettava. Tätä varten Delvan verkoston asiantuntevat koneistajat ja toimivat prosessit ovat olennainen voimavara.

Inconel 718:n testaus

Delva on aiemmin tulostanut Inconel 718:sta kierteitä vetotestejä varten erinomaisin tuloksin.

Kierteet olivat laadultaan erinomaisia ja vetokokeen tulokset on kiteytettävissä toteamukseen: kestävä – kestävämpi – Inconel.

Hiljattain Delvassa tehtiin maisterintutkielma Inconel 718:n väsymisominaisuuksista ja lämpökäsittelyn vaikutuksesta ominaisuuksiin.

Väsymislujuus on yleisesti tunnustettu kriittiseksi ominaisuudeksi teollisissa sovelluksissa, ja sitä on tutkittava huolellisesti. Toisaalta lämpökäsittely on keino muuttaa materiaalin ominaisuuksia, kuten kovuutta. On tärkeää tietää, miten lämpökäsittely vaikuttaa materiaalin, tässä tapauksessa Inconelin, väsymislujuuteen.

Testit osoittivat, että valmistettu Inconel 718 -materiaali on tasaisen laadukasta ja että sen vaste sykliseen rasitukseen eri amplitudilla on ennustettavissa. Tutkimuksen tulokset tukivat pyrkimystä kehittää räätälöityjä materiaaliominaisuuksia teollisia sovelluksia varten käyttämällä muunneltuja lämpökäsittelyjä. Laajoja lisätestejä tehdään vielä, mutta ensimmäiset tulokset olivat jo rohkaisevia; tuloskäyrien mukaan materiaali, jonka ominaisuuksia muutimme epätyypillisellä lämpökäsittelyllä, täyttää dynaamisen kuormituksen vaatimukset.

Superseosten kuninkaallinen, IN939

EOS esitteli jokin aika sitten uuden 3D-tulostettavan nikkelipohjaisen seoksen, EOS NickelAlloy IN939:n.

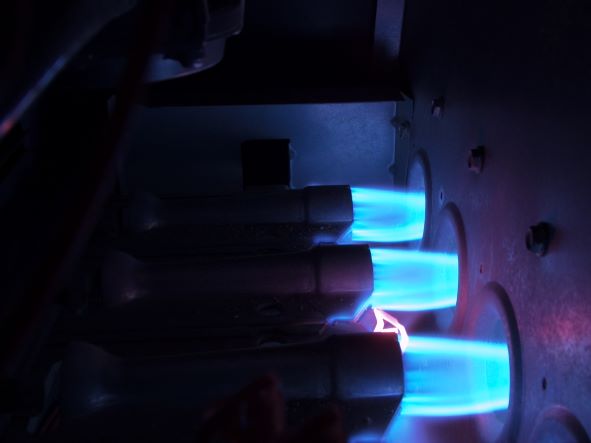

Erinomaisen hapettumiskestävyytensä ja korkeissa lämpötiloissa saavutettavien erinomaisten mekaanisten ominaisuuksiensa ansiosta IN939 avaa uusia mahdollisuuksia hyödyntää lisäävää valmistusta äärimmäisen vaativissa sovelluksissa. EOS NickelAlloy IN939 tarjoaa paremman lämpötilakeston ja erinomaiset mekaaniset ominaisuudet aina 850 °C:een asti, mikä on 200 °C enemmän kuin IN718:lla.

IN939 on halkeilematon ja venymiä kestävä tuote. Optimoitu lämpökäsittely ilman HIP-menetelmää (Hot Isostatic Pressing) vähentää merkittävästi jälkikäsittelyn kustannuksia ja vaivaa.

IN939:n kehittämisen aikana EOS on työskennellyt suunnittelun ja lämpökäsittelyn parissa, kun taas Delva on kehittänyt koneistusta ja hitsausprosessien kehittämistä asiantuntijaverkostonsa avulla.

Valmiit materiaalit vaativiin sovelluksiin

Meiltä on saatavana seuraavia tulostettavia Inconel-materiaaleja

EOS NickelAlloy IN718

EOS NickelAlloy IN625

EOS NickelAlloy IN939

EOS NickelAlloy HX

Yhdessä ne soveltuvat suureen määrään erilaisia sovelluksia.

IN939:n ansiosta potentiaalisia käyttökohteita ovat esimerkiksi kiinteät kaasuturbiiniteollisuuden sovellukset sekä ohjainsiipien ja lämpösuojien kaltaiset sovellukset. Aiemmin olemassa olleet lisäävään valmistukseen suunnitellut materiaalit eivät ole soveltuneet näihin.

Delvan filosofian mukaisesti Delva palvelee asiakkaita tavalla, joka sopii parhaiten asiakkaan tarpeisiin. Tähän kuuluu myös se, että jopa Inconel 939 -osat ovat saatavilla Delvalta valmiiksi koneistettuna osina.

Lisätietoja:

CTO Markku Lindqvist,

+356 50 522 5016

markku.lindqvist@delva.fi,

info@delva.fi